GoPro-Helmhalterung: Vom Konzept zum Einsatz

Entdecken Sie die Reise von der Idee zur Realität mit einer maßgeschneiderten GoPro-Helmhalterung, die speziell für die Herausforderungen des Motorradfahrens entworfen wurde. Dieser Beitrag nimmt Sie mit hinter die Kulissen des Designprozesses, von den ersten Scans des Helms mit innovativer Technologie bis hin zum fertigen, 3D-gedruckten Modell, das sich auf der Straße bewährt hat. Begleiten Sie mich auf einer kreativen Fahrt durch Problemlösung, Design und 3D-Druck – eine Fahrt, die zeigt, dass die besten Lösungen oft die sind, die wir selbst schaffen.

2/9/20242 min read

Ein kreativer Ansatz für maßgeschneidertes Motorradzubehör

Die Herausforderung, eine passende GoPro-Halterung für meinen Motorradhelm zu finden, war der Funke, der ein faszinierendes Design-Projekt entfachte. Als leidenschaftlicher Motorradfahrer und Technikenthusiast nahm ich die Dinge selbst in die Hand – das Ergebnis ist eine selbst entworfene und 3D-gedruckte Halterung, die sich bereits bei voller Fahrt bewährt hat.

Innovative Problemlösung durch Technologie

Mein Ziel war klar: eine robuste und zuverlässige GoPro-Halterung zu entwerfen, die sich perfekt an die Konturen meines Motorradhelms anschmiegt. Der erste Schritt war das Digitalisieren des Helms. Hierfür nutzte ich die Polycam-App mit dem Lidar-Sensor meines iPhones. Jedoch stieß ich schnell auf Herausforderungen: Die Reflexionen des Helms machten es schwierig, ein präzises Modell zu erfassen.

Die Lösung schien in der Verwendung von mattem Tesafilm zu liegen, um die Reflexionen zu minimieren. Dies half zwar, führte aber nicht zu der Genauigkeit, die für den 3D-Druck erforderlich war. Zudem war eine aufwendige Nachbearbeitung des Meshes in Meshmixer nötig.

Rückkehr zu traditionellen Methoden: Die Spielknete

Manchmal sind es die einfachsten Techniken, die zum Ziel führen. Ich griff auf Spielknete zurück und erstellte damit einen Negativabdruck des vorderen Helmbereichs. Bei guten Lichtverhältnissen nutzte ich die App Trnio, um den Abdruck einzuscannen.

Nach erfolgreichem Scan bearbeitete ich das Modell in Fusion360, konvertierte das Mesh zu einem soliden Körper und bereitete es für den nächsten Schritt vor.

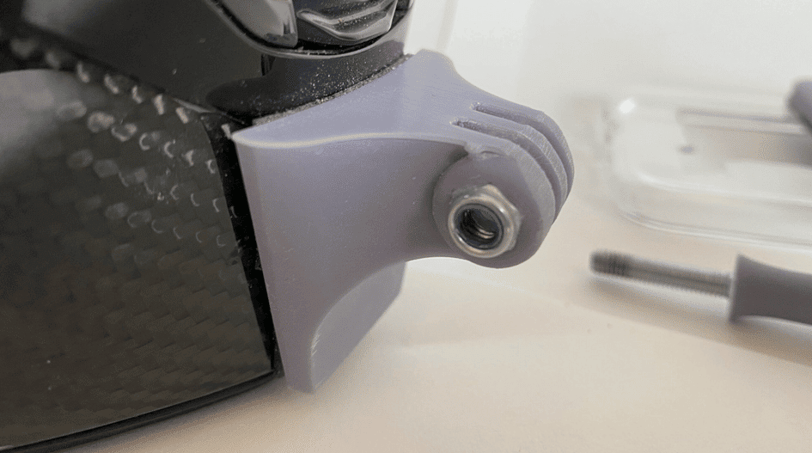

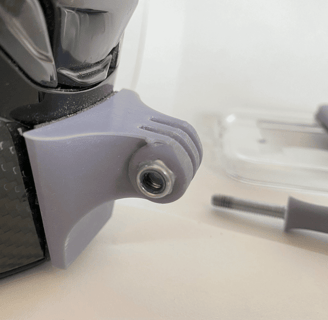

Der 3D-Designprozess: Shapr3D und die finale Halterung

Mit meinem digitalisierten Negativ und einer Vorlage für eine GoPro-Halterung, die ich online fand, arbeitete ich in Shapr3D weiter. Dort kombinierte ich das Negativ mit der Vorlage und schnitt das unnötige Material weg. Das Ergebnis war ein maßgeschneidertes Modell, das bereit für den 3D-Druck war. An dieser Stelle würde ein Bild des fertigen Drucks nicht nur das Endergebnis zeigen, sondern auch die Qualität der Anpassung demonstrieren.

Fazit und Ausblick

Dieses Projekt zeigt, wie eine Kombination aus moderner Technologie und traditionellen Methoden zu einer individuellen Lösung führen kann. Die neue Halterung hält sicher und fest – ein kleiner, aber feiner Triumph der persönlichen Ingenieurskunst.